Il magazzino Sant’Agata di Cogollo del Cengio (Vi), realizzato da Brazzale è il più evoluto impianto di stagionatura per i formaggi a lunga stagionatura dedicato al formaggio Gran Moravia. Completamente robotizzato e dotato delle più raffinate soluzioni di IA, ospita al suo interno un sistema integrato di navette e robot antropomorfi, in grado di prendersi cura delle 200.000 forme di Gran Moravia. Oltre alle perfette condizioni di stagionatura negli oltre 8mila mq coperti dello stabilimento, la struttura garantisce la totale autosufficienza energetica, ottenuta grazie ai pannelli fotovoltaici sulla copertura del magazzino. Per la più la più antica impresa lattiero casearia italiana, il magazzino ha richiesto un investimento complessivo di oltre 20 milioni di euro.

Guarda l’intervista rilasciata per Foodweb da Roberto Brazzale, Presidente Brazzale.

UNA DUPLICE RIVOLUZIONE

Le novità sono principalmente due. Da un lato, si ottiene l’eliminazione dei corridoi, che nei magazzini tradizionali rappresentano circa il 50% dell’intero deposito, e quindi la massima omogeneità di temperatura e umidità. Dall’altro lato, l’affidamento alle navette e agli antropomorfi di tutte le operazioni di carico e scarico, spazzolatura e rivoltatura, controllate da un sistema informatico centrale, garantisce la massima precisione nel controllo del processo di stagionatura, letteralmente forma per forma.

“Il formaggio Gran Moravia durante la stagionatura si modifica profondamente grazie a una serie di eventi chimico-fisici, biochimici e biologici che avvengono naturalmente al suo interno. Solo al termine di quella potremo riscontrare le sue caratteristiche inconfondibili. Il nostro compito è quello di conservare il formaggio nelle condizioni ideali perché quei processi avvengano armonicamente: una temperatura di 16-18°C, un’umidità relativa di 75-85%, un ricambio costante d’aria senza perturbazioni violente o correnti, i supporti delle assi in legno. Nel contempo, dobbiamo operare con regolarità i rivoltamenti e le spazzolature di forme e tavole, al fine di garantire a ogni ‘piatto’ le stesse condizioni”, spiega Brazzale. “Allo stesso tempo, si realizza un poderoso risparmio: di suolo, di costruzioni, di energia, di movimentazione di automezzi e di lavoro umano ripetitivo e pesante”.

L’IMPORTANZA DEL LUOGO

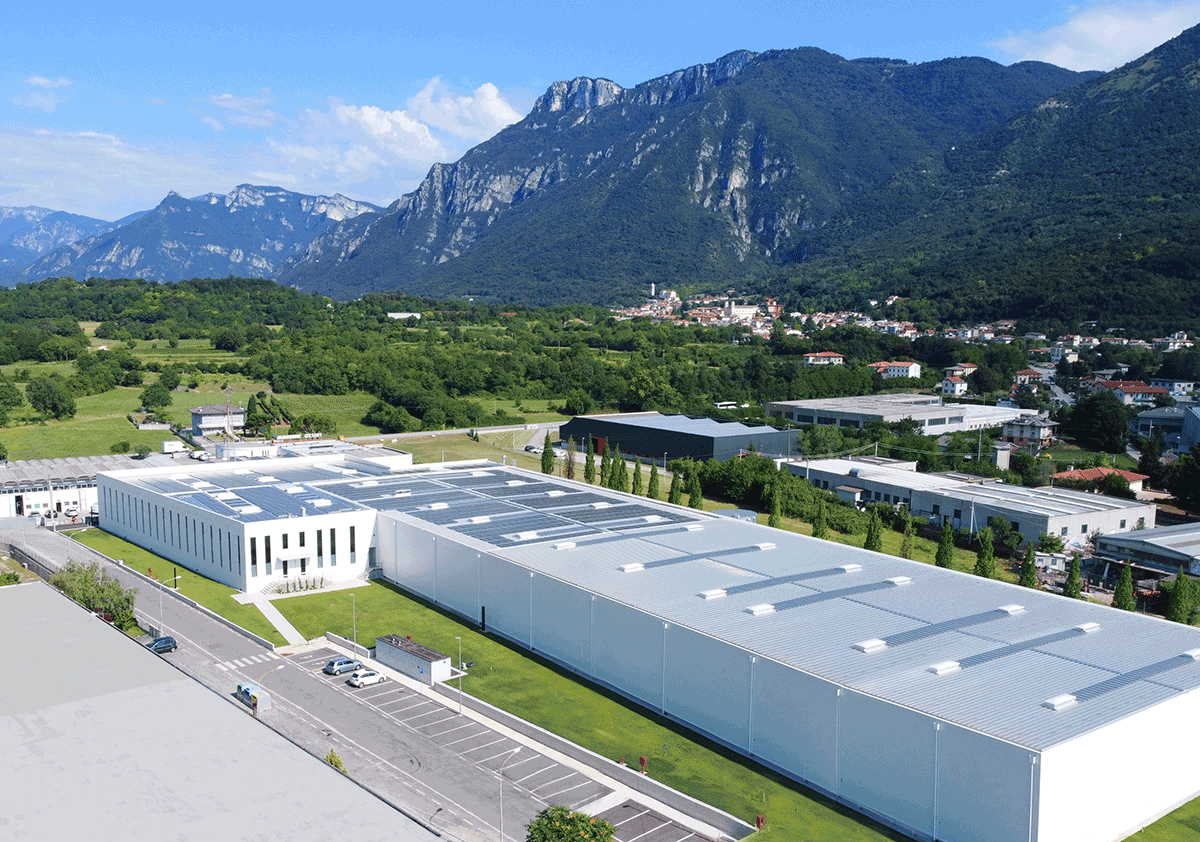

Di fondamentale importanza la scelta della posizione, che permette di contare anche su condizioni climatiche, oltre che logistiche, ideali. Situato a circa 8 km dall’headquarter di Zanè, si trova in corrispondenza dello sbocco della Valdastico e ai piedi dell’Altopiano di Asiago, a circa 300 metri di altitudine. Questa posizione garantisce l’ottimale ventilazione e la purezza della brezza proveniente dalle montagne che circondano la struttura. In questo modo l’aerazione viene diffusa in modo omogeneo e dolce: 140 km di canalizzazioni capillari, infatti, portano a ciascun posto forma l’esatta quantità di aria che, presa dall’esterno con un ricambio completo possibile ogni 2 ore, viene regolata ad umidità e temperature costanti.

Per realizzare questa struttura, è stato recuperato un fabbricato industriale abbandonato della superficie di circa 5 mila mq, cui è stato aggiunto un volume di circa 3 mila mq destinato ad alloggiare i robot e le linee di balia del prodotto, senza consumo ulteriore di suolo.